Delik işlemenin kalitesini tanımlamak aslında zordur.

Deliğin katı toleransı veya yüzey kalitesi gereksinimleri varsa delik işleme veya raybalama gibi ikincil işlemler genellikle deliği nihai işleme boyutuna kadar tamamlar.Bu durumlarda, bir matkap ucunun ana değeri, olabildiğince hızlı bir şekilde mümkün olduğu kadar çok delik açmak olabilir ve kullanıcıların görebileceği şey, konumlandırmanın doğru olup olmadığıdır.

Ancak bu her zaman böyle değildir.Bazı uygulamalarda daha fazla zaman ve çaba harcamak, matkap ucunun tek işlemde kalite standartlarını karşılamasına yardımcı olabilir.Alternatif olarak sondajın kalitesinin, yüksek kaliteli ikincil işlemleri kabul etme yeteneğini etkilediği belirlenebilir.Örneğin, aşırı yüksek hızda delme yapılırsa, ısı malzemenin sert çalışmasına neden olabilir, bu da musluğun ömrünü büyük ölçüde kısaltabilir ve hatta malzemeyi kılavuz çekilemeyecek kadar sert hale getirebilir.

Eğer birkarbür matkap ucu matkapları2 veya 200 delik farklı olabilir;200 delik ise kalite odağı esas olarak işin tamamlanma hızı (verimliliği) üzerinde olabilir;Bu iş yalnızca 2 delik gerektiriyorsa, delme işlemi sırasında daha fazla zaman ve çaba harcamak veya tek işlemde delik açmak ve raybalamak için özel olarak tasarlanmış aletler kullanmak, ek işlemlere gerek kalmadan kalite spesifikasyonlarını karşılayan delikler üretebilir.

Belki burada aklıma gelen üç soru var

1.Deliğin toleransının karşılanıp karşılanmadığı.

2. Delik işleme gereksinimlerini karşılayıp karşılamadığı.

3. Eşmerkezliliğin iyi olup olmadığı.

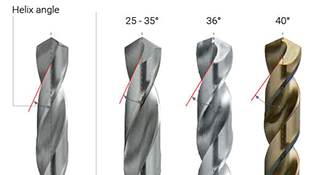

Karbür matkap uçları aslında birçok alanda kullanılıyor ancak birçok teknoloji de göz ardı ediliyor.Dökme demir ve küresel grafitli demir gibi kısa talaşlı malzemeler için çok uygun olan düşük spiral açılı veya düz oluklu matkap uçları gibi spiral açıların tasarımı da çok özeldir.Örneğin, 20-30°'lik bir spiral açı, çeşitli sert malzemelerde üniversal delme işlemine olanak tanır, çünkü bu açı, talaşların giderilmesine yardımcı olur.

Bununla birlikte, alüminyum ve bakır yüksek helis açılarına sahip olma eğilimindedir, bu da öngörücü bir etki sağlar ve talaş kaldırmaya yardımcı olur.Belirli malzemeler ve uygulamalar için doğru özelliklere sahip matkap uçlarının seçilmesi, takım ömrünü uzatacak ve iyi bir pürüzsüzlük elde edecektir.

Kaplamalarda da önemli farklılıklar vardır.Genellikle, örneğin bazı matkap uçları, titanyum ve kromun yanı sıra titanyum silikon katmanını da içeren, tam işlev görebilen bir kompozit kaplama kullanır.

Silikon, kaplamaya yüksek kayganlık kazandırır, böylece talaşlar kayabilir ve talaş birikmesinin oluşması önlenebilir.Talaş birikmesinin önlenmesi, takımın iyi kesme kabiliyetini korumanın ve delik duvarında iz bırakmanın önlenmesinin anahtarıdır.

Bazı yeni kaplamalar, malzemeleri çıkarmak için daha yüksek hızlarla birleştirilir ve bu da gözeneklerin iyi bir pürüzsüzlüğe sahip olmasını sağlar.Bu kaplamaların yüksek hızlı hareketin ürettiği ısıya dayanabilmesi gerekir.

1. Kontrol ayrıntılarıMatkap ucu

Uygun çubukların seçimi ve deliklerin kalitesi proses tasarımından itibaren başlamıştır.Salgının çok büyük olması deliğin doğruluğunu, düzgünlüğünü ve eşmerkezliliğini feda edecektir.Matkap ucundaki uygun çekirdek kalınlığı, matkap ucunun çok büyük olmasını ve deliğin çok büyümesine veya deliğin çok büyük olmasına neden olabilecek şekilde kaymasını önlemek amacıyla, matkap ucu işlenmiş malzemeye geçtiğinde stabiliteyi korumak için çok önemlidir. doğruluk.

Kalite gereklilikleri toleransın ve yüzey kalitesinin iyileştirilmesini içerdiğinde, matkap uçlarında tek bağdan çift bağa geçiş faydalı olabilir.

Bu kenarlar, delik içinde dört temas noktası sağlayarak matkap ucunu stabilize eder ve çok iyi bir yüzey bırakacak şekilde parlatma etkisi sağlar.Çift bağlar, özellikle derin deliklerde matkap ucunun düz bir çizgide ilerlemesini sağlamak için bir kılavuz görevi de görebilir.Matkap ucunun büyüyüp titremesini engelleyebilir, böylece nispeten dairesel bir delik elde edilebilir.

Çift bağ matkap ucu kısa talaşlı malzemelerde iyi bir yüzey oluştursa da, malzeme büyüyen talaş ürettiğinde tek bağ matkap ucunun kullanılması tavsiye edilir.Alüminyum veya paslanmaz çelik gibi uzun talaşlı malzemeler için tek bağ matkapları tercih edilen seçimdir.Çift bağlı paslanmaz çelik matkap ucunun kullanılması, matkap ucu ile malzeme arasındaki temas noktasına talaşların girmesine neden olabilir.

Salgıyı kontrol etmek delik kalitesinin bir diğer önemli yönüdür.Çok fazla atlama, işlenen açıklığın büyümesine neden olabilir ve matkap hızı arttıkça ve döndükçe matkabın gittikçe daha büyük delikler açmasına neden olur.

Uzun matkap uçları sertliğin ve titreşimin azalmasına neden olabilir.Bu titreşimler, özellikle de küçük bir matkap ucuyla görülmesi zor olanlar, matkap ucunun kırılmasına ve iç delik yüzeyinde kırık bir bıçak kalmasına neden olabilir.

2. Kesme Sıvısının Kontrolü

Optimum soğutma sıvısı konsantrasyonunu, filtrelemeyi ve basıncı korumak da dahil olmak üzere uygun soğutma sıvısı yönetimi, sondaj uygulamalarında çok önemlidir.

Uygun bir soğutucu konsantrasyonu, ısıyı matkap ucunun kesici kenarından uzaklaştırırken kayganlığı artırır.Filtreleme, metal kirleticileri ve diğer maddeleri giderebilir, böylece delme performansını iyileştirebilir ve küçük çaplı matkap uçlarında soğutma sıvısı deliğinin tıkanması gibi sorunları önleyebilir.

Talaşların matkap ucu ile işlenen malzeme arasındaki duvara girmesinin önlenmesi, deliğin kalitesi açısından çok önemlidir.Bu talaşların şekli ve rengi, operatörün matkap ucuyla açılan deliklerin kalitesinin iyi mi yoksa kötü mü olduğunu anlamasına yardımcı olabilir.

Matkap ucunun talaş kaldırma kanalının güzel konik talaşlar üretmesi önemlidir.İki ila üç adet kıvrılmış veya örgülü talaş, talaş kanalına sarılabilir ve deliğin her iki tarafını da sürtüp çizebilir.Bu sürtünme yüzey pürüzlülüğüne neden olabilir.

Çipin arkası gümüş renkli ve parlak olmalıdır.Frezeleme sırasında gördüğünüz mavi rengin aksine (çünkü bu, talaşlara ısının girdiği anlamına gelir), mavi, delik işlemenizin kesici kenarda büyük miktarda ısı ürettiğini gösterir. Bu ısı, bıçağın daha hızlı aşınmasına neden olur.

Gönderim zamanı: Temmuz-07-2023