1. Kuru kesme teknolojisi nedir

Küresel çevre bilincinin artması ve çevre koruma yasa ve yönetmeliklerinin giderek katılaşan gereklilikleri ile Kesme sıvısının çevre üzerindeki olumsuz etkileri giderek daha açık bir şekilde ortaya çıkıyor. İstatistiklere göre, 20 yıl sonra Kesme sıvısının maliyeti 3'ten az olacak İş parçasının maliyetinin yüzdesi.Şu anda, yüksek verimliliğe sahip üretim işletmelerinde, Kesme sıvısı tedariki, bakım ve geri dönüşümün maliyeti birlikte iş parçasının üretim maliyetinin %13 - %17'sini oluştururken kesici takımların maliyeti yalnızca %2 - %5'ini oluşturur. ,.Kesme sıvısı ile ilgili toplam maliyetin yaklaşık %22'si Kesme sıvısı arıtma maliyetidir. Kuru kesme, kesme sıvısını bilinçli ve soğutucu kullanmadan çevreyi korumak ve maliyetleri azaltmak için kullanılan bir tür işleme yöntemidir.

Kuru kesme, sadece Kesme sıvısını kullanmayı bırakmak değil, iyi performansa sahip kesici takımların kullanılmasını gerektiren Kesme sıvısını kullanmayı bırakırken kesme işleminin yüksek verimliliğini, yüksek ürün kalitesini, yüksek takım dayanıklılığını ve güvenilirliğini sağlamaktır.Takım tezgahları ve Yardımcı tesisler, gerçek kuru kesme elde etmek için geleneksel kesme işleminde Kesme sıvısının rolünün yerini alır.2.Kuru kesme teknolojisinin özellikleri

① Talaşlar temizdir, kirlilik içermez ve geri dönüştürülmesi ve imha edilmesi kolaydır.② Kesme sıvısının iletimi, geri kazanımı, filtrelenmesi için kullanılan cihazlardan ve ilgili maliyetlerden tasarruf edilir, üretim sistemi basitleştirilir ve üretim maliyeti azalır.③ Kesme sıvısı ile talaşlar arasındaki ayırma cihazı ve ilgili elektrikli ekipman ihmal edilmiştir.Takım tezgahı kompakt yapıda olup daha az yer kaplar.④ Çevre kirliliğine neden olmaz.⑤ Kesme sıvısına bağlı güvenlik kazalarına ve kalite kazalarına neden olmaz.

3. Kesici takımlar hakkında

① Alet mükemmel yüksek sıcaklık direncine sahip olacak ve Kesme sıvısı olmadan çalışabilecektir.Yeni sert alaşımlar, polikristalin seramikler ve CBN malzemeler kuru kesme takımları için tercih edilen malzemelerdir.② Talaş ile takım arasındaki sürtünme katsayısı mümkün olduğunca en aza indirilmeli (en etkili yöntem takım yüzeyini kaplamaktır), buna eşlik eden Isı birikimini azaltmak için iyi bir talaş kaldırma takımı yapısı.③ Kuru kesme takımları ayrıca ıslak kesme takımlarından daha yüksek mukavemete ve darbe dayanıklılığına sahip olmalıdır.

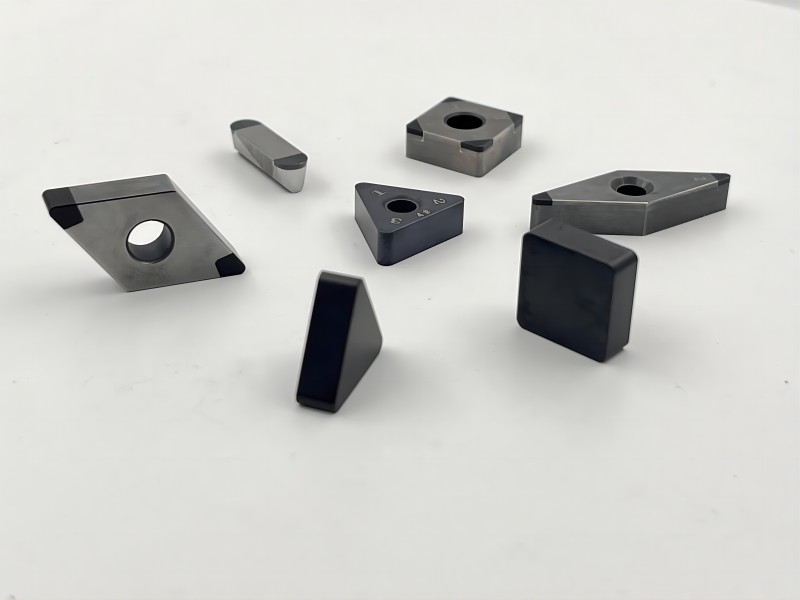

4. Alet malzemesi

Kaplama malzemeleri Kaplama, takım alt katmanından ve iş parçası malzemesinden çok daha düşük bir termal iletkenliğe sahip olduğundan termal bariyer görevi görür.Bu nedenle bu takımlar daha az ısı emer ve daha yüksek kesme sıcaklıklarına dayanabilir.Tornalama veya frezelemede kaplamalı takımlar, takım ömrünü kısaltmadan daha yüksek kesme parametrelerine izin verir. Daha ince kaplamalar, daha kalın kaplamalara kıyasla darbeli kesme sırasındaki sıcaklık değişimlerinde daha iyi performansa sahiptir.Bunun nedeni, daha ince kaplamaların daha düşük gerilime sahip olması ve çatlamaya daha az eğilimli olmasıdır.Kuru kesme, takım ömrünü %40'a kadar uzatabilir; bu nedenle dairesel takımları ve frezeleme uçlarını kaplamak için fiziksel kaplamalar yaygın olarak kullanılır.

sermetSermetler, geleneksel sert alaşımlara göre daha yüksek kesme sıcaklıklarına dayanabilir, ancak sert alaşımların darbe direncinden, orta ila ağır işleme sırasındaki tokluktan ve düşük hız ve yüksek ilerleme hızları sırasındaki mukavemetten yoksundurlar.Bununla birlikte, yüksek hızlı kuru kesme altında daha iyi yüksek sıcaklık ve aşınma direncine, daha uzun süreye ve işlenen iş parçasının daha iyi yüzey kalitesine sahiptir.Yumuşak ve viskoz malzemelerin işlenmesinde kullanıldığında talaş birikmesine karşı iyi bir dirence ve iyi bir yüzey kalitesine sahiptir.Sermetler, daha iyi kaplamalara sahip kaplanmamış sert alaşımlara kıyasla kırılma ve ilerlemeden kaynaklanan gerilime karşı daha hassastır.Bu nedenle yüksek hassasiyetli iş parçaları ve yüksek yüzey kalitesine sahip sürekli kesme durumlarında kullanılması en iyisidir.

seramik

Stabilite, yüksek kesme hızlarında işlem yapabilme ve uzun süre dayanabilme.Saf alümina çok yüksek sıcaklıklara dayanabilir ancak mukavemeti ve tokluğu çok düşüktür.Çalışma koşulları iyi değilse kırılması kolaydır.Alümina veya titanyum nitrür karışımının eklenmesi, seramiklerin kırılmaya karşı hassasiyetini azaltabilir, dayanıklılıklarını artırabilir ve darbe dirençlerini geliştirebilir.

CBN takımlarıCBN, HRC48'den daha yüksek sertliğe sahip malzemelerin işlenmesi için en uygun olan çok sert bir takım malzemesidir.Seramik bıçağa göre daha yüksek darbe dayanımı ve kırılma direncine sahip olmasına rağmen, 2000 ° C'ye kadar mükemmel yüksek sıcaklık sertliğine sahiptir.

CBN, düşük ısı iletkenliğine ve yüksek basınç dayanımına sahiptir ve yüksek kesme hızı ve negatif talaş açısı nedeniyle oluşan kesme ısısına dayanabilir.Kesme alanındaki yüksek sıcaklık nedeniyle iş parçası malzemesi yumuşar ve bu da talaş oluşumuna yardımcı olur.

CBN, düşük ısı iletkenliğine ve yüksek basınç dayanımına sahiptir ve yüksek kesme hızı ve negatif talaş açısı nedeniyle oluşan kesme ısısına dayanabilir.Kesme alanındaki yüksek sıcaklık nedeniyle iş parçası malzemesi yumuşar ve bu da talaş oluşumuna yardımcı olur.

Kuru tornalamayla sertleştirilmiş iş parçaları durumunda, yüksek doğruluk ve yüzey kalitesi elde etme yetenekleri nedeniyle taşlama işlemlerinin yerine CBN takımları yaygın olarak kullanılır.CBN takımları ve seramik takımlar sertleştirme tornalama ve yüksek hızlı frezeleme için uygundur.

OPT yüksek kaliteCBN kesici uç

PCD araçları

Örneğin,PCD eki、PCD frezeleme kesicisi、PCD rayba.

Polikristalin elmas, en sert kesici takım malzemesi olarak aşınmaya dayanıklıdır.PCD dilimlerinin sert alaşımlı bıçaklara kaynaklanması, mukavemetlerini ve darbe direncini artırabilir ve takım ömürleri sert alaşımlı bıçaklara göre 100 kat daha uzundur.

Bununla birlikte, PCD'nin Demir içeren demire olan ilgisi, bu tür bir aletin yalnızca demir içermeyen malzemeleri işleyebilmesini sağlar.Ayrıca PCD, kesme bölgesinde 600 °C'yi aşan yüksek sıcaklıklara dayanamaz, dolayısıyla yüksek tokluk ve sünekliğe sahip malzemeleri kesemez.

PCD takımları özellikle demir dışı metallerin, özellikle de güçlü sürtünmeye sahip yüksek silikonlu alüminyum alaşımlarının işlenmesi için uygundur.Bu malzemeleri verimli bir şekilde kesmek için keskin kesici kenarlar ve geniş eğim açıları kullanarak kesme basıncını ve talaş oluşumunu en aza indirin.

Gönderim zamanı: Haz-09-2023